Hiện tại, vật liệu catốt ba cực NCM111, NCM523 và NCM622 cho pin lithium-ion đã được đưa vào sản xuất hàng loạt. Từ quan điểm của vật liệu catốt, việc tăng hàm lượng niken sẽ dẫn đến việc tăng cường trộn Li/Ni trong vật liệu bậc ba và rút ngắn tuổi thọ của chu kỳ.

Nghiêm trọng hơn, việc tăng hàm lượng niken sẽ dẫn đến sự gia tăng đáng kể tạp chất kiềm còn sót lại giữa các hạt, dẫn đến sinh ra khí nghiêm trọng trong quá trình sạc và xả, dẫn đến biến dạng phồng của pin, rút ngắn chu kỳ và thời hạn sử dụng. và các nguy cơ mất an toàn tiềm tàng. Các tạp chất kiềm còn lại đã trở thành chìa khóa để hạn chế ứng dụng vật liệu ternary có hàm lượng niken cao trong pin năng lượng mật độ năng lượng cao cho xe điện.

Ngoài ra, trong những năm gần đây, nhiều phương pháp khác nhau như pha tạp hoặc phủ anion và cation đã được áp dụng để ổn định cấu trúc pha khối của vật liệu bậc ba và đạt được hiệu quả cải thiện hiệu suất lưu trữ và tuần hoàn. Những phương pháp này rất khó giải quyết vấn đề tạp chất kiềm dư cao trong vật liệu niken cao. Để đạt được mục tiêu này, tác giả của bài báo này đã nghiên cứu các tạp chất kiềm còn sót lại dưới các nhiệt độ thiêu kết và tỷ lệ lithium/kim loại khác nhau trong quá trình điều chế vật liệu NCM811 bằng phương pháp pha rắn ở nhiệt độ cao và xác minh hiệu quả khử kiềm của các hệ thống xử lý sau khác nhau .

1. Thí nghiệm

1. Tổng hợp tài liệu NCM811

Tiền chất của vật liệu NCM811 là Ni0.8Co0.1Mn0.1(OH)2 và LiOH được trộn theo tỷ lệ cân bằng hóa học đã thiết lập. Trong máy trộn tốc độ cao, nguyên liệu thô được trộn với tốc độ 700 vòng/phút trong 0,5 giờ. Hỗn hợp được đặt trong nồi nấu kim loại corundum, đặt trong lò thiêu kết khí quyển kiểu hộp, thiêu kết trong môi trường oxy và ở nhiệt độ cụ thể trong 12 giờ, và được làm lạnh tự nhiên đến nhiệt độ phòng trong môi trường oxy để thu được mẫu NCM811. Ba điểm thử nghiệm đã được chọn ở các tỷ lệ lithium và vùng nhiệt độ khác nhau. N(Li):n(Ni+Co+Mn) và nhiệt độ thiêu kết tương ứng với từng mẫu được thể hiện trong Bảng 1.

2. Phân tích XRD và SEM của mẫu

Cấu trúc của mẫu được phân tích bằng nhiễu xạ kế tia X dạng bột CuKα, bước sóng 0,15406nm, áp suất ống 40kV, lưu lượng ống 40mA, tốc độ quét 2(°)/phút, bước nhảy 0,02°. Địa hình bề mặt của các mẫu được phân tích bằng kính hiển vi điện tử quét phát xạ trường.

3. Phân tích và xử lý tạp chất kiềm dư trong mẫu

NCM811 (sản xuất tại Nhật Bản), NCM622 (sản xuất tại Hồ Nam), NCM523 (sản xuất tại Chiết Giang) và NCM111 (sản xuất tại Phúc Kiến) được chọn làm mẫu so sánh để phân tích các tạp chất cơ bản. Cho 5g mẫu bột vào 95g dung dịch nước khử ion, khuấy trong 5 phút rồi lọc hút. Sử dụng máy chuẩn độ điện thế để tính hàm lượng Li2CO3 và LiOH trong dung dịch theo giá trị điểm tương đương V1 và V2, đồng thời sử dụng hàm lượng là tạp chất để biểu thị thành phần.

Theo hàm lượng Li2CO3 và LiOH trong mẫu đo 2, các tạp chất cơ bản 20%, 50% và 80% giá trị lý thuyết nêu trên được tiêu thụ làm điểm cuối và chất khử kiềm ammonium dihydrogen phosphate là được tính toán và thêm vào. Sau khi phản ứng hoàn toàn và làm bay hơi đến khô bằng cách khuấy liên tục, nung ngược trong môi trường oxy ở 700° C. trong 5 giờ để thu được mẫu 2-P2, mẫu 2-P5 và mẫu 2-P8. Ngoài ra, với tỷ lệ khối lượng rắn-lỏng là 1:4, mẫu so sánh 2-H2O được chuẩn bị bằng cách rửa bằng nước tinh khiết và các điều kiện đốt cháy ngược là như nhau.

4. Chế tạo mảnh cực dương và lắp ráp pin mô phỏng

Mẫu NCM811, polyvinylidene fluoride và axetylen đen được trộn theo tỷ lệ khối lượng là 92:5:3, sau khi nghiền đều, phủ lên một lá nhôm dày 0,1 mm và đục lỗ thành một tấm dương hình tròn có đường kính khoảng 14 mm, chứa khoảng 10 mg Vật liệu điện cực dương cuối cùng được sấy khô chân không ở 120 ° C trong 12 giờ. Một tế bào cúc áo CR2032 được lắp ráp trong hộp găng tay được bảo vệ bằng khí argon với tấm kim loại lithium làm điện cực âm, màng Celgard 2325 làm màng ngăn và 1 mol/L LiPF6/EC+DMC (tỷ lệ khối lượng 1:1) làm chất điện phân.

5. Kiểm tra hiệu suất điện hóa

Thử nghiệm phóng điện được thực hiện ở 22°C với hệ thống kiểm tra hiệu suất pin CT4008. Kiểm tra hiệu suất tốc độ: ở 3,00-4,30V, chu kỳ lần lượt ở 0,10C, 0,20C, 0,50C, 1,00C, 2,00C và 5,00C, sau đó so sánh công suất xả cụ thể với giá trị ở 0,01C. Kiểm tra hiệu suất chu kỳ: lần đầu tiên sạc tới 4,3V với dòng điện không đổi 1,00C, chuyển sang điện áp không đổi để sạc cho đến khi dòng điện là 0,01C; sau đó phóng điện với dòng điện không đổi 1,00C đến 3,0V.

2. Kết quả và thảo luận

1. Phân tích XRD của vật liệu thiêu kết

Hình 1 là mẫu XRD của vật liệu NCM811 đã chuẩn bị. Như có thể thấy từ Hình 1, NCM811 được điều chế trong các điều kiện nhiệt độ và tỷ lệ liti khác nhau không xuất hiện các pic tạp chất và mỗi mẫu đều có cấu trúc α-NaFeO2. Mức độ phân tách của các mặt phẳng tinh thể (006)/(102) và (108)/(110) thường có thể được sử dụng để đo mức độ trật tự của cấu trúc hai chiều phân lớp.

2. So sánh tạp chất kiềm dư

Nói chung, sử dụng các điều kiện thiêu kết ở nhiệt độ cao và tỷ lệ lithium thấp, các tạp chất kiềm còn lại trong vật liệu catốt đã chuẩn bị sẽ thấp hơn so với các mẫu được chuẩn bị trong điều kiện nhiệt độ thấp và tỷ lệ lithium cao. Tạp chất có tính kiềm cao sẽ dẫn đến độ nhớt của bùn sơn phủ trong quá trình sử dụng vật liệu tăng nhanh, thậm chí có hiện tượng "thạch"; Ngoài ra, nó cũng sẽ dẫn đến một loạt vấn đề như giảm độ nén tối đa của mảnh cực và phồng lên trong chu kỳ. So sánh hàm lượng tạp chất cơ bản của mẫu NCM811 đã chuẩn bị và mẫu đã mua được thể hiện trong Bảng 2.

Có thể thấy từ Bảng 2 rằng mặc dù các điều kiện quy trình là nhiệt độ thiêu kết cao và tỷ lệ bổ sung liti thấp được chọn cho mẫu 3, nhưng phần khối lượng còn lại của tạp chất cơ bản liti cacbonat trong vật liệu NCM811 đã chuẩn bị vẫn là 1,22%, liti hydroxit là 0,69 %, cao Đối với các sản phẩm vật liệu ternary đã mua.

Từ xu hướng thay đổi hàm lượng tạp chất cơ bản trong vật liệu NCM111, NCM523 và NCM622 thương mại hóa, có thể thấy rằng khi hàm lượng Ni tăng, hàm lượng tạp chất cơ bản còn lại cũng tăng và mức độ tăng cao hơn so với sự gia tăng tuyến tính. Điều này là do các đặc tính vốn có của vật liệu ternary chứa niken. Việc tối ưu hóa quy trình thiêu kết có thể làm giảm lượng tạp chất cơ bản còn lại, nhưng đối với các vật liệu ternary có hàm lượng niken cao như NCM811, phải sử dụng các biện pháp khác để giảm hàm lượng tạp chất cơ bản.

3. Công nghệ khử kiềm và tác dụng

Phản ứng trong môi trường pha lỏng là giải pháp trực tiếp để thực hiện tách hoặc chuyển hóa các tạp chất cơ bản, trong đó phủ photphat là một phương pháp biến tính hiệu quả. Ý tưởng có thể được chuyển đổi thành: NCM811 được sử dụng làm ma trận và ammonium dihydrogen phosphate được sử dụng làm chất biến tính để xử lý, và thông qua quá trình thiêu kết thứ cấp ở 700 ℃, một nỗ lực được thực hiện để tạo thành lớp dẫn ion nhanh và ổn định trên bề mặt của vật liệu NCM811 có thể bảo vệ bề mặt của vật liệu. Mục đích là để tiêu thụ các tạp chất kiềm còn sót lại và cải thiện hiệu suất vật liệu.

Ngoài ra, sơ đồ tách và chuyển đổi các tạp chất cơ bản trong nghiên cứu là: vật liệu NCM811 được xử lý bằng nước tinh khiết, và các đặc tính hòa tan trong nước của các tạp chất cơ bản được sử dụng để thực hiện việc tách các tạp chất cơ bản bề mặt khỏi hệ thống (mẫu 2-H2O ). Hàm lượng tạp chất cơ bản của các mẫu thu được từ các quy trình khử kiềm khác nhau được thể hiện trong Bảng 3.

Có thể thấy từ Bảng 3 rằng với việc tăng lượng phốt phát được thêm vào, hàm lượng LiOH và Li2CO3 còn lại trên bề mặt của NCM811 đã giảm đáng kể, cho thấy các tạp chất kiềm đã được tiêu thụ trong quá trình xử lý. So với Li2CO3 thì LiOH có tính khử mạnh hơn, có thể là do:

① Trong quá trình xử lý, LiOH được chuyển thành Li2CO3; ② Trong quá trình xử lý, Li trong cấu trúc bị kết tủa và các tạp chất cơ bản mới lại xuất hiện trong quá trình đốt cháy ngược;

Cơ chế cụ thể cần nghiên cứu thử nghiệm thêm. Đối với mẫu 2-H2O được điều chế bằng cách rửa nước tinh khiết, hàm lượng tạp chất cơ bản trong nguyên liệu giảm đáng kể.

4. Phân tích XRD của mẫu trước và sau quá trình khử kiềm

Hình 2 cho thấy so sánh XRD của các mẫu trước và sau khi xử lý bằng các quy trình khử kiềm khác nhau.

5. Phân tích SEM mẫu trước và sau quá trình khử kiềm

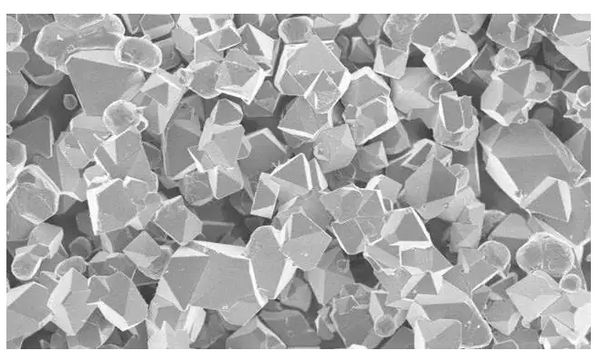

Ảnh SEM của mẫu 2 và mẫu sau khi xử lý khử kiềm được thể hiện trên Fig. 3 .

Từ Hình 3 có thể thấy rằng có một vùng tối rõ ràng trên bề mặt của mẫu 2, không có hình thái cố định và nó phải là tạp chất kiềm dẫn điện yếu có chứa lithium còn sót lại trên bề mặt của các hạt; ở mẫu 2-P2 sau khi xử lý không thấy rõ Đồng thời hình thành một lớp phủ mỏng trên bề mặt hạt. Với sự gia tăng lượng phốt phát được thêm vào, độ trong của bề mặt hạt giảm dần và ranh giới hạt dần bị mờ. Mẫu 2-H2O sau khi rửa nước có bề mặt hạt sạch, ranh giới rõ và khoảng cách hạt lớn hơn. Từ góc độ hình thái hạt, cả hai phương pháp xử lý đều có thể thực hiện việc tách hoặc xử lý vô hại các tạp chất kiềm.

6. Tính chất điện hóa của mẫu trước và sau quá trình khử kiềm

Dữ liệu tốc độ nửa tế bào của mẫu 2 và mẫu sau khi xử lý khử kiềm được thể hiện trong Hình 4.

Hình 4 kết hợp với số liệu trong bảng 3 cho thấy lượng tạp chất kiềm còn lại càng cao thì hiệu suất Coulomb của chu kỳ đầu tiên của nửa cell càng thấp. Hiệu suất phóng điện lần đầu của mẫu sau khi rửa bằng nước là cao nhất, đạt 93,0%. So sánh hiệu suất tốc độ của các mẫu với các phương pháp xử lý khác nhau, có thể thấy rằng mẫu 2-P2 và mẫu 2-H2O cho thấy các mức tốc độ tương tự nhau, thấp hơn một chút so với mẫu 2. Từ Hình 3(b), (e) , có thể nhận thấy rằng các hạt sơ cấp của mẫu 2-P2 và mẫu 2-H2O có bề mặt nhẵn và sạch hơn so với trước khi xử lý. Do đó, hiệu suất tốc độ giảm nhỏ sẽ bắt nguồn từ bề mặt hạt. Các loại muối liti có thể hoạt động như chất dẫn điện Li+ bị loại bỏ.

Với sự gia tăng của việc bổ sung phốt phát, hiệu suất tốc độ của các mẫu giảm. Trong Hình 3, các mẫu 2-P5 và 2-P8 được làm giàu với các chất sẫm màu và kết bông trên bề mặt và các khoảng trống của các hạt sơ cấp, cho thấy lượng phốt phát được thêm vào trong các điều kiện này quá cao và các chất được tạo thành có độ dẫn điện tử yếu , cản trở sự dẫn điện Li+ trong pha khối của vật liệu catốt.

Hiệu suất chu kỳ của mẫu 2 và nửa ô được chuẩn bị bởi mẫu sau khi xử lý khử kiềm được thể hiện trong Hình 5.

Có thể thấy từ Hình 5 rằng dung lượng riêng 1C của mẫu được xử lý bằng phốt phát thấp hơn đáng kể so với mẫu 2 chưa được xử lý và khi lượng phốt phát được thêm vào tăng lên, dung lượng riêng giảm khoảng 1mAh/g ( mẫu 2-P2) và 27mAh tương ứng. /g (Mẫu 2-P5) và 37mAh/g (Mẫu 2-P8), trong khi đó, tỷ lệ duy trì dung lượng cũng thấp hơn so với Mẫu 2. Các mẫu được xử lý bằng phốt phát hình thành các loài trơ trên bề mặt không cung cấp dung lượng. Sự lưu giữ chu kỳ xấu đi của các mẫu được xử lý bằng phốt phát so với các mẫu không được xử lý chứng tỏ rằng các nguyên tử liti có thể được chiết xuất khỏi cấu trúc trong quá trình xử lý.

Ngược lại, dung lượng riêng đầu tiên của 2-H2O được rửa bằng nước tinh khiết tăng từ 179,2 mAh/g lên 181,8 mAh/g, dung lượng xả riêng sau 100 chu kỳ vẫn là khoảng 171 mAh/g và tỷ lệ duy trì dung lượng đạt 94,1%. . Việc tăng công suất xả cụ thể có thể là do việc rửa bằng nước làm giảm đáng kể hàm lượng tạp chất kiềm trơ về mặt điện hóa còn sót lại trên bề mặt vật liệu NCM811. Đồng thời, việc loại bỏ các tạp chất trên bề mặt và các khoảng trống giữa các hạt giúp vật liệu NCM811 có đủ bề mặt hoạt động để thu được các hạt sơ cấp và chất điện phân. liên hệ đầy đủ. Kết quả thực nghiệm cho thấy việc loại bỏ tạp chất kiềm có lợi trong việc cải thiện tỷ lệ duy trì dung lượng của vật liệu catốt.

3. Kết luận

Trong bài báo này, tác giả đã điều chế vật liệu catốt bậc ba niken cao NCM811 thông qua quy trình tổng hợp pha rắn ở nhiệt độ cao. Sản phẩm là cấu trúc α-NaFeO2 không pha tạp chất. Sử dụng các điều kiện thiêu kết có tỷ lệ lithium thấp và nhiệt độ thiêu kết cao, hàm lượng tạp chất cơ bản còn lại của mẫu vẫn cao hơn so với NCM523, NCM111 và các vật liệu bậc ba có hàm lượng niken thấp khác, cho thấy tạp chất cơ bản cao là đặc điểm chung của niken cao vật liệu bậc ba.

Trong môi trường pha lỏng, NCM811 được xử lý với lượng amoni dihydro photphat khác nhau và thiêu kết thứ cấp. Kết quả cho thấy hàm lượng kiềm dư trên bề mặt vật liệu giảm và cấu trúc tinh thể không thay đổi, nhưng các chất trơ về mặt điện hóa vẫn còn trên bề mặt hạt, dẫn đến khả năng duy trì chu kỳ và công suất giảm đáng kể. Điều này cho thấy ý tưởng giảm tạp chất kiềm dư bằng chuyển đổi là khả thi, nhưng cần tối ưu hơn nữa lượng photphat thêm vào và nhiệt độ đốt ngược.

Sử dụng nước rửa có thể làm giảm đáng kể hàm lượng tạp chất kiềm, và nó thấp hơn mức của các sản phẩm nhập khẩu. So với mẫu trước khi xử lý, dung lượng riêng tăng khoảng 1,5mAh/g và tỷ lệ duy trì dung lượng sau 100 chu kỳ cũng tăng từ 90,8% trước khi xử lý lên 94,1%.

Kết quả trên cho thấy rửa nước là phương pháp thuận tiện và hiệu quả để kiểm soát hàm lượng tạp chất kiềm trong vật liệu ternary hàm lượng niken cao và cải thiện tính chất của vật liệu. Là quá trình cơ bản để kiểm soát lượng kiềm dư trong các vật liệu bậc ba có hàm lượng niken cao, việc rửa bằng nước có thể phát huy hiệu suất của chính vật liệu đó. Phần tiếp theo cần tập trung vào cách kết hợp rửa nước và khử kiềm với lớp phủ, để chuyển trực tiếp các tạp chất cơ bản còn sót lại của tạp chất kiềm thành lớp phủ có thể nhận ra sự dẫn điện Li+ trên bề mặt của các hạt sơ cấp của điện cực dương. vật liệu điện cực, để cải thiện hơn nữa tỷ lệ sử dụng tài nguyên lithium đồng thời. Cải thiện hiệu suất điện hóa của các sản phẩm vật liệu catốt như chu kỳ và ổn định nhiệt.